- ホームページ

- インベストメント鋳造プロセスは優れたデザインで行われますLin Chiao

インベストメント鋳造プロセスは優れたデザインで行われますLin Chiao

ロストワックス鋳造プロジェクトのコストに影響を与える重要な問題は2つあります。それは、生産時間と生産コストです。生産時間を節約するには、継続的な鋳造経験と、Lin Chiaoの 24 年間の金属鋳造の経験が、お客様の目標達成をお手伝いします。

厳格かつ革新的な鋳造プロセス - ステップ 1: ワックスパターンの作成

インベストメント鋳造エンジニアリングチーム - 鋳造に適した設計

いつLin Chiaoのエンジニアリングチームはバイヤーから製品設計を受け取り、Lin Chiaoのエンジニアリング チームが集まり、融点について話し合い、鋳造中に起こり得る問題を見つけ出します。また、各部門のマネージャーが会議を開き、それぞれの視点から鋳造プロセスを話し合います。

Lin Chiaoは 24 年間の合金鋳造経験を活かして、正確で多用途な精密鋳造プロセスを提供する革新的なソリューションを生み出しています。

高品質の精密鋳造金型製作

Lin Chiaoワックス精密鋳造メーカーとして24年間、2万個以上の金型を蓄積してきました。金属鋳造金型の製作は他のものと比べて異なり、合金を流し込む場所が必要であり、金型製作者は形状が複雑な場合の金型の製作方法の概念を理解する必要があります。

ラピッドプロトタイピング

Lin Chiaoステンレス鋼、炭素鋼、ニッケル鋼、鋳鉄など、さまざまな合金のインベストメント鋳造の迅速な試作を提供しています。Lin Chiao迅速なプロトタイピングにより、製品は完全に開発されます。Lin Chiao迅速なプロトタイプソリューション、少量生産、大量注文など、生産量の柔軟性を提供します。

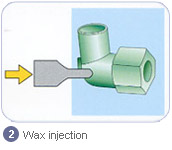

ワックスパターン/ワックス注入条件、時間、安定性

ワックスを金型に注入する場合、ワックス注入圧力(7〜12kg / cm²または50 kg / cm²)、予熱金型温度、ワックス注入時間と温度、ワックスパターン注入室温度、ワックス注入後の金型冷却方法は、ワックス注入プロセスにとって重要な要素です。したがって、決定を下す必要があり、専門家でない判断は悪い結果につながる可能性があります。Lin Chiaoワックスが落ちにくい部分や角には、常温で溶ける水溶性ワックスを塗布します。

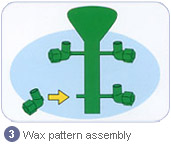

ワックスパターンの組み立て

冷却後、ワックスパターンを型から取り出し、スタッフがワックスパターンのバリを取り除き、表面がきれいであることを確認します。作業が完了すると、鋳造ツリーの製造準備が整います。

ポンプワックスパターン鋳造プロセス

鋳造木とスプルー

すべてのワックス パターンは、コンポーネントのサイズに応じて個別に処理できます。ワックス パターンはワックス ランナーに取り付けられ、鋳造ツリーまたはパターン クラスターと呼ばれる注ぎ口コーンと結合されます。すべてのワックス パターンは、コンポーネントのサイズに応じて個別に処理できます。ワックス パターンは、ランナー付きのワックス ゲート ポールに取り付けられ、全体をツリー、パターン クラスター、またはスプルーと呼びます。

厳格で革新的な鋳造プロセス – ステップ 2: セラミックスラリーとスタッコ

インベストメント鋳造プロセスのシェル製造 - ディッピング

シェルの作成は最も重要なステップです。シェルの作成に失敗すると、ロストワックス鋳造プロセス全体が台無しになります。したがって、シェルの強度は、次のプロセスに耐えられるほど強くなければなりません。セラミックシェルは、コロイドシリカ、アルミナ、スタッコなどを含むセラミックスラリーの組み合わせです。木は適切な厚さになるようにセラミックスラリーに浸されます。これは、溶融金属の注入処理の最初の準備です。鋳造木は、セラミックスラリーに浸漬してよりよく付着するようにシリカゲルに浸されます。

サンドコーティング(スタッコ)

セラミックスラリーの浸漬後、木全体が砂で覆われます。これはスタッコと呼ばれます。セラミックスタッコの手順は、エンジニアリング会議中に決定されます。セラミック浸漬とセラミックスタッコは6回あり、スタッコプロセスは最も薄い砂から最も粗い砂まで開始されます。乾燥時間と手順の間で、全体のプロセスを完了するには約3日かかります。乾燥プロセスは、ひび割れを避けるために適切な時間で実行されます。砂のコーティング方法はさまざまであり、密度要件によって異なります。

厳格で革新的な鋳造プロセス – ステップ3: シェルモールド焼成

鋳造鋳型の焼成時間と温度は、長年の鋳造経験に基づいて会議中に決定されます。鋳造鋳型は、蒸気を使用して揮発性物質を除去しながら、華氏 1800 度のオーブンで焼成されます。鋳型はオーブンから取り出され、支持装置に置かれ、溶融金属を流し込む準備が整います。溶けたワックスは、次回の使用のためにリサイクルされます。

溶融金属の注入

液体金属は精密鋳造シェルに注がれます。このステップでは時間と温度が重要な要素となります。

厳格で革新的な鋳造プロセス – ステップ 4: 鋳造シェル ノックアウト

シェーキングマシンを使用したシェルノックアウト

振動機でセラミックシェルを叩き落とす

溶融金属をシェルに注いだ後、振動機でセラミックシェルをフラスコから振動させます。振動時間は鋳造部品によって異なりますが、5 秒または 7 秒です。

熱処理

あらゆる鋼材の品質を均一にするために、熱処理が行われることがあります。

鉄鋼の酸洗浄

酸洗浄は、錆を防ぐために鋼の表面を強化する鋳造プロセスです。

鋳造部品用スチールビード洗浄機

ビーズ洗浄機は高圧下で作動し、ビーズが高圧環境で残ったセラミックシェルを洗浄します。

バリフリー処理、研磨鋳造工程

優れた許容誤差と表面仕上げを実現するために表面処理が行われます。

- の機器Lin Chiaoインベストメント鋳造プロセスの場合:

- ワックス再生バットおよび静電気防止バット

- ターンテーブル式ワックスパターン射出成形機

- 高圧シングルヘッドワックス射出成形機

- ワックススプルー射出成形機

- 標準ワックス注入機

- 可溶性ワックス注入機

- ワックスパターン自動搬送システムワックスパターン修正工程、ワックスパターン洗浄から浸漬工程まで

- 液体浸漬バット

- 砂流動化ベッドコレクターバット

- 浸漬工程用自動搬送システム

- 蒸気脱蝋機

- 全自動高速ワックス再生・搬送システム

- 焼結炉

- 高周波溶解炉

- シェルモールドリムーバー

- 切断機

- 研磨機および研削機

- 自動酸洗処理設備

- 溶接機

- ローラー式サンドブラスト機

- プラットフォーム型サンドブラスト機

- 密閉型小型サンドブラスト機

- 化学分析装置

- 油圧機械

- インベストメント鋳造製品用のラボ試験装置:

- 金属分光計

- 2.5D手動測定機

- 花崗岩ベース

- 引張試験機

- マイクロ硬度試験機

- 研削・研磨機

- マウントプレス機

- 化学分析装置

- 油圧機械

鋳造プロセス

記事 セクション

- Grundfos' 精密鋳造メーカーの選択 –Lin Chiao株式会社キャスティング

- 米国最大の矯正器具部品サプライヤー向け精密鋳造

- インベストメント鋳造メーカーが顧客の心をつかむために 25 日間のリードタイム要求を克服

- 大型物体の鋳造には砂型鋳造は不要、インベストメント鋳造が未来

- インベストメント鋳造プロセスは優れたデザインで行われますLin Chiao

- UKAS、ISO、SGS認定の精密鋳造メーカー –Lin Chiao株式会社キャスティング

- Lin Chiaoインベストメント鋳造のビデオと写真

- Lin Chiao2016年のインベストメント鋳造

- 今すぐロストワックス鋳造サプライヤーにお問い合わせください。

- Lin Chiao Casting Co., Ltd. Privacy Policy