- DOMŮ

- Proces investičního lití se provádí s vynikajícím designemLin Chiao

Proces investičního lití se provádí s vynikajícím designemLin Chiao

Náklady na projekt lití do ztraceného vosku ovlivnily dva důležité problémy, čas výroby a náklady na výrobu. Abyste ušetřili výrobní čas, budete potřebovat kvalitního výrobce odlitků, který poskytne správné úsudky na základě dlouhodobých zkušeností s odlévánímLin Chiao24leté zkušenosti s odléváním kovů vám mohou pomoci dosáhnout vašich cílů.

Přísný a inovativní proces odlévání – Krok 1: Tvorba voskového vzoru

Inženýrský tým investičního odlévání - Design přátelský k odlévání

KdyžLin Chiaoinženýrský tým obdrží návrh produktu od kupujícího,Lin ChiaoInženýrský tým se sešel, aby prodiskutoval bod tání a zjistil možné potíže během odlévání, a manažeři z každého oddělení se sejdou, aby prodiskutovali proces odlévání z jejich perspektivy.

Lin Chiao24 let zkušeností s litím slitin jim umožňuje přicházet s inovativními řešeními, která poskytují přesný a všestranný proces vytavitelného lití.

Vysoce kvalitní výroba forem pro investiční lití

Lin Chiaopoté, co byla 24 let výrobcem voskových odlitků, nashromáždila více než 20 000 forem. Stavba formy na odlévání kovů je ve srovnání s ostatními odlišná; potřebujete místo, kam se slitina nalévá, a výrobce forem musí pochopit koncept, jak postavit formu, když je tvar komplikovaný.

Rychlé prototypování

Lin Chiaonabízí rychlé prototypování pro vytavitelné odlévání v různých slitinách včetně nerezové oceli, uhlíkové oceli, niklové oceli, litého železa atd. Když obdržíteLin ChiaoDíky rychlému prototypování je produkt plně vyvinut.Lin Chiaoposkytuje flexibilitu ve výrobních množstvích, ať už jde o rychlé rychlé prototypové řešení, malou výrobu nebo velké množství objednávek.

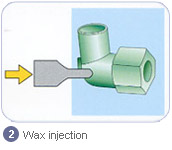

Voskový vzor / stav vstřikování vosku, čas a stabilita

Při vstřikování vosku do formy, tlak nalévání vosku (7~12 kg/cm² nebo 50 kg/cm²), teplota formy předehřátí, doba a teplota vstřikování vosku, pokojová teplota vstřikování voskového vzoru a způsob chlazení formy po vstříknutí vosku jsou důležité faktory pro proces vstřikování vosku. Proto existují rozhodnutí, která je třeba učinit, a neprofesionální úsudek může vést ke špatným výsledkům. NaLin ChiaoVodou rozpustný vosk, který lze rozpustit při pokojové teplotě, se aplikuje na části nebo úhly, které se z vosku obtížně odstraňují.

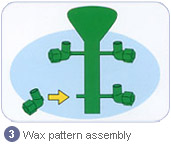

Sestavení voskového vzoru

Po ochlazení se voskový vzor vyjme z formy, personál odstraní otřepy na voskovém vzoru a zajistí, aby byl povrch čistý. Když jsou hotové, jsou připraveny k výrobě odlévacích stromů.

proces odlévání voskového vzoru čerpadla

Odlévání stromu a sprue

Každý voskový vzor může být zpracován individuálně v závislosti na velikosti součásti. Jsou připevněny k voskovému běhounu a spojeny s licím kuželem, který se nazývá odlévací strom nebo shluk vzorů. Každý voskový vzor může být zpracován individuálně v závislosti na velikosti součásti. Voskové vzory jsou připevněny k voskové vložce s běhounem a celá věc je označována jako strom, shluk vzorů nebo sprue.

Přísný a inovativní proces lití – Krok 2: Keramická kaše a štuk

Proces výroby skořepiny na vytavitelný model – máčení

Výroba skořápky je prvořadým krokem; pokud se vám nepodaří vyrobit skořápku, celý proces odlévání ztraceného vosku se zničí, takže pevnost skořápky musí být dostatečně silná, aby zvládla následující proces. Keramický plášť je kombinací keramické kaše, která obsahuje koloidní oxid křemičitý, oxid hlinitý, štuk atd. Strom je ponořen do keramické kaše na vhodnou tloušťku; je to první přípravek pro zpracování odléváním roztaveného kovu. Licí strom je ponořen do silikagelu pro lepší uchycení na máčení keramické kaše.

Pískový nátěr (štuk)

Po namáčení keramické kaše je celý strom potažen pískem, kterému se říká štuk. O postupu keramického štuku se rozhoduje na technické poradě. Existuje šestkrát keramické máčení a keramický štuk a proces štuku začal s nejtenčím pískem až po nejhrubší písek. Dokončení celého procesu mezi dobou sušení a procedurami trvá asi tři dny. Proces sušení se provádí v přiměřené době, aby se zabránilo prasklinám. Existují různé metody potahování pískem a záleží na požadavku na hustotu.

Přísný a inovativní proces odlévání – Krok 3: Vypalování skořepinových forem

Doba a teplota vypalování slévárenských forem se určí během setkání na základě dlouholetých zkušeností s litím na vytavitelný materiál. Formy na investiční lití se vypalují v peci při 1800 stupních Fahrenheita pomocí páry k odstranění těkavých látek. Formy jsou vyjmuty z pece a umístěny na nosné zařízení a jsou připraveny k lití roztaveného kovu. Roztavený vosk se recykluje pro další použití.

Lití roztaveného kovu

Tekutý kov se nalévá do skořepiny na vytavitelné odlévání; čas a teplota jsou důležité faktory pro tento krok.

Přísný a inovativní proces odlévání – Krok 4: Vyřazení odlévací skořepiny

Shell knockout pomocí třepacího stroje

Vyklepejte keramickou skořápku

třepáním

Poté, co je roztavený kov nalit do pláště, vibrační stroj vytřepe keramický plášť z baňky. Doba třepání závisí na licí složce, může to být 5 nebo 7 sekund.

Tepelné zpracování

Dokonce i pro kvalitu každého ocelového materiálu se někdy provádí tepelné zpracování.

Kyselé mytí oceli

Kyselé mytí je proces odlévání k posílení povrchu oceli, aby se zabránilo korozi.

Stroj na čištění Ocelových Korálků Pro Odlévání Komponenty

Stroj na čištění korálků je provozován pod vysokým tlakem, což umožňuje korálkům vyčistit zbývající keramickou skořápku ve vysokotlakém prostředí.

Úprava bez otřepů, proces odlévání leštěním

Povrchová úprava je provedena tak, aby byla vytvořena velká tolerance a povrchová úprava.

- Vybavení vLin Chiaopro proces investičního lití:

- Vana na regeneraci vosku a nádoba s obsahem statické elektřiny

- Vstřikovací stroj s voskovým vzorem typu gramofon

- Vysokotlaký jednohlavý vstřikovací stroj na vosk

- Vstřikovací stroj na voskovou sprue

- Standardní stroj na vstřikování vosku

- Stroj na vstřikování rozpustného vosku

- Automatický dopravní systém s voskovým vzorem od procesu úpravy voskového vzoru, čištění voskového vzoru až po proces máčení

- Nádrž na namáčení kapaliny

- Písek Fluidizer Bed Collector Vat

- Automatický dopravní systém pro proces máčení

- Parní odvoskovací stroj

- Plně automatický vysokorychlostní systém regenerace a dopravy vosku

- Slinovací pec

- Vysokofrekvenční tavicí pec

- Odstraňovač plísní

- Řezací stroj

- Lešticí a brusný stroj

- Nastavení automatického zpracování moření

- Svařovací stroj

- Válcový pískovací stroj

- Plošinový pískovací stroj

- Malý pískovací stroj typu Close

- Chemický analyzátor

- Hydraulický tlakový stroj

- Laboratorní testovací zařízení pro produkty investičního lití:

- Kovový spektrometr

- 2.5D ruční měřicí stroj

- Žulová základna

- Stroj na zkoušení tahem

- Stroj na testování mikrotvrdosti

- Bruska a leštička

- Montážní lisovací stroj

- Chemický analyzátor

- Hydraulický tlakový stroj

Proces lití

Článek sekce

- Grundfos' Výběr výrobce investičního odlitku –Lin ChiaoCasting Co., Ltd.

- Investiční lití pro největšího dodavatele protetických dílů pro ortotiku v USA

- Výrobce investičních odlitků Překonejte 25denní dodací lhůtu a získejte srdce klienta

- Už žádné lití do písku pro velké objekty, investiční lití je budoucnost

- Proces investičního lití se provádí s vynikajícím designemLin Chiao

- Certifikovaný výrobce investičního odlitku UKAS, ISO, SGS –Lin ChiaoCasting Co., Ltd.

- Lin ChiaoInvestice Casting Video a obrázek

- Lin Chiao's Investment Casting v roce 2016

- Kontaktujte dodavatele odlévání ztraceného vosku!

- Lin Chiao Casting Co., Ltd. Privacy Policy